Как выглядит искусственный коленный сустав на заводе

Процесс создания искусственного коленного сустава – это сложный, многоэтапный процесс, требующий высокой точности и контроля качества. Далеко не каждый имеет возможность увидеть, как рождается этот важный медицинский имплантат. Но давайте попробуем заглянуть 'за кулисы' и разобраться, что происходит на современном производстве. Я поделился своими наблюдениями и опытом, собранными в ходе посещения одного из предприятий, занимающихся производством ортопедических изделий.

От проектирования до литья: первые этапы

Все начинается, конечно, с проектирования. Разработка искусственного коленного сустава – это кропотливая работа инженеров и биомехаников. Они моделируют сустав на компьютере, учитывая множество факторов: анатомические особенности коленного сустава, биомеханические нагрузки, материалы и их свойства. Используются самые современные программы, позволяющие создавать точные 3D-модели. Процесс включает в себя множество итераций, тестирований и доработок, чтобы добиться оптимального функционала и долговечности.

После проектирования начинается подготовка к производству. Выбираются материалы – обычно это титановые сплавы, кобальт-хромовые сплавы и полимерные компоненты. В зависимости от конструкции сустава, требуются разные типы металлов и пластиков. Важно, чтобы материалы соответствовали высоким требованиям медицинского назначения – были биосовместимы, устойчивы к коррозии и выдерживали огромные нагрузки.

Из сплава в детали: процесс литья и механической обработки

Далее начинается самый 'массовый' этап – производство отдельных компонентов искусственного коленного сустава. Основная часть – это металлические детали, которые изготавливаются методом литья. Это очень сложный процесс, требующий строгого контроля температуры и давления. Металл расплавляется и заливается в специальные формы (матрицы), которые придают детали нужную форму. После затвердевания детали очищаются от шлака и подвергаются механической обработке.

Механическая обработка – это токарная, фрезерная, шлифовальная обработка, с помощью которой детали доводятся до нужной точности размеров и формы. Используются современные станки с ЧПУ (числовым программным управлением), которые позволяют выполнять сложные операции с высокой точностью. Каждая деталь проходит строгий контроль качества, чтобы убедиться, что она соответствует заданным параметрам. Это действительно впечатляет, когда видишь, как станок, словно робот, с филигранной точностью обрабатывает металл!

Некоторые компоненты, например, полимерные детали, производятся методом литья под давлением. Этот процесс также требует высокой точности и контроля температуры.

Сборка и контроль качества: финальные этапы

После изготовления всех компонентов начинается сборка искусственного коленного сустава. Это требует высокой квалификации и аккуратности. Компоненты соединяются между собой с помощью специальных крепежных элементов – винтов, гаек, пружин. Важно, чтобы все элементы были правильно соединены и обеспечивали надежную работу сустава.

После сборки искусственный коленный сустав проходит финальный контроль качества. Это включает в себя визуальный осмотр, проверку размеров, механическую прочность и биосовместимость материалов. Сустав подвергается различным нагрузочным испытаниям, чтобы убедиться, что он выдерживает реальные нагрузки, которые будут действовать на него в организме человека. Это очень важный этап, от которого зависит безопасность и долговечность имплантата.

В ООО Циндао Лянькан Ортопедическая Техника (https://www.lkjz.ru/) уделяют особое внимание контролю качества на всех этапах производства. Они используют современное оборудование и квалифицированный персонал, чтобы гарантировать высокое качество своей продукции. Мне довелось увидеть, как тщательно проверяют каждый компонент, как внимательно собирают сустав, как серьезно подходят к тестированию. Это вселяет уверенность в надежности имплантата.

Инновации и перспективы

Производство искусственных коленных суставов – это постоянно развивающаяся область. Инженеры работают над новыми конструкциями, новыми материалами и новыми технологиями. Сейчас активно разрабатываются суставы с повышенной биосовместимостью, суставы с улучшенной механической прочностью и суставы, которые могут адаптироваться к движениям человека. Также ведутся работы над созданием умных суставов, которые могут передавать информацию о нагрузках и состоянии сустава врачу.

Например, сейчас очень популярны суставы с полимерной поверхностью, которая снижает трение и износ. Эти суставы позволяют пациентам быстрее вернуться к активной жизни и уменьшают риск осложнений.

Что можно увидеть на заводе? (Несколько интересных деталей)

Помимо всего вышеперечисленного, на заводе можно увидеть много интересного. Например, огромные литейные машины, которые могут лить тонны металла за один цикл. Сложные станки с ЧПУ, которые работают с высокой точностью. Лаборатории, где проводятся испытания материалов и деталей. И, конечно же, квалифицированных рабочих, которые следят за всем процессом производства.

Мне запомнилось, как робот собирал один из компонентов сустава – это выглядело как настоящее чудо техники! А еще впечатлило чистота и порядок на заводе – все оборудование было тщательно очищено и смазано. Это говорит о высоком уровне контроля качества и заботе о безопасности.

В заключение

Производство искусственного коленного сустава – это сложный, но очень важный процесс. От него зависит здоровье и качество жизни многих людей. Современные технологии и высококвалифицированные специалисты позволяют создавать имплантаты, которые надежны, долговечны и безопасны. И видеть это своими глазами – действительно впечатляет! Работа ООО Циндао Лянькан Ортопедическая Техника, судя по всему, на высочайшем уровне.

Ортопедические технологии постоянно развиваются, и новые разработки делают искусственные суставы все лучше и лучше. Это открывает новые возможности для лечения заболеваний суставов и улучшения качества жизни людей. Процесс производства, хоть и сложный, демонстрирует, насколько точная и продуманная работа лежит в основе создания этих жизненно важных медицинских изделий.

Источники:

- ООО Циндао Лянькан Ортопедическая Техника: https://www.lkjz.ru/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Силиконовые перчатки, пальцы

Силиконовые перчатки, пальцы -

Накопитель энергии для ног с низкой лодыжкой из углеродного волокна

Накопитель энергии для ног с низкой лодыжкой из углеродного волокна -

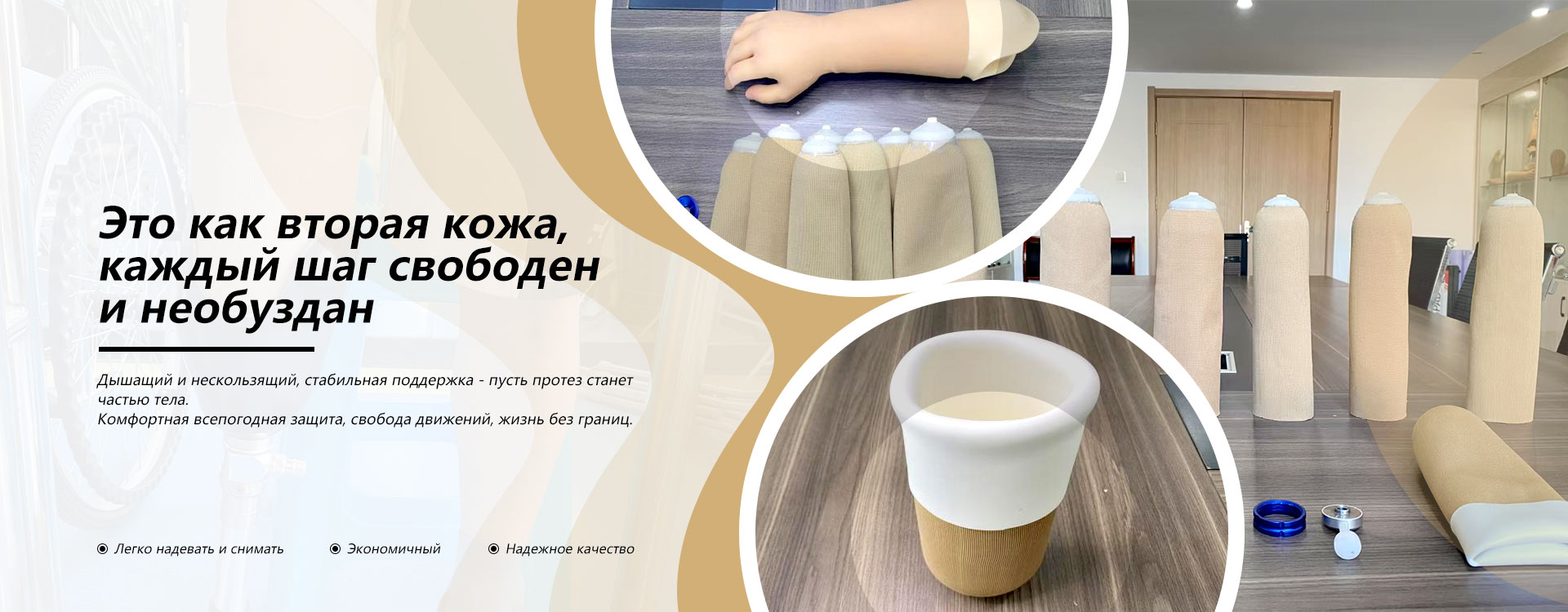

Протез силиконовый рукав

Протез силиконовый рукав -

Пневматический коленный сустав (двухскоростной)

Пневматический коленный сустав (двухскоростной) -

Двухосный голеностопный сустав

Двухосный голеностопный сустав -

A6 стопорное соединение трубы

A6 стопорное соединение трубы -

Гидравлический коленный сустав

Гидравлический коленный сустав -

Одноосный голеностопный сустав

Одноосный голеностопный сустав -

Неподвижная лодыжка

Неподвижная лодыжка -

Вращающийся инь с тремя когтями

Вращающийся инь с тремя когтями -

Перелом коленного сустава

Перелом коленного сустава -

Вручную зафиксируйте четырехзвенный коленный сустав

Вручную зафиксируйте четырехзвенный коленный сустав

Связанный поиск

Связанный поиск- Ведущая страна по примерам категорий фитнеса для искусственных коленных суставов

- косметический протез фото

- Завод для гидравлических коленных суставов

- Фабрика косметических протезов

- Цена модульного протеза стопы

- Ведущий покупатель миоэлектрических протезов

- Цена на одноосевую подвижную голеностопную стопу

- Производитель косметических протезов

- Фабрика двухосевого подвижного голеностопного сустава

- Завод протезов правой руки